Când selectați a Motor DC mic Pentru sarcini de precizie, calificările de cuplu și viteză trebuie să se alinieze cerințelor operaționale ale sistemului. Cuplul se referă la forța de rotație pe care motorul o poate aplica și este crucial să alegeți un motor care să poată produce suficient cuplu pentru a gestiona sarcina sau rezistența mecanică fără a se opri sau supraîncălzi. Viteza motorului (RPM) ar trebui să fie controlabilă în intervalul dorit. O viteză prea mare ar putea duce la mișcări imprecise, în timp ce prea scăzută ar putea duce la operații lente sau la lipsa de putere. Adesea, cuplul necesar este direct legat de sarcina mecanică, astfel încât înțelegerea mediului operațional este esențială. Pentru sarcini precum arme robotizate sau utilaje automate, motoarele care oferă o viteză reglabilă sunt benefice, permițând un control fin pentru diferite faze ale operației, cum ar fi accelerarea, decelerarea și pozițiile de deținere.

În mod ideal, motorul DC mic ar trebui să facă parte dintr-un sistem de control cu buclă închisă pentru a asigura precizia. Încorporarea dispozitivelor de feedback, cum ar fi codificatoare sau potențiometre, oferă date în timp real despre performanța motorului, permițând ajustări dinamice bazate pe viteză, poziție și direcție. Controlerele motorii sunt esențiale în reglarea fină a răspunsului motorului. Un motor cu capacitate PWM (modularea lățimii pulsului) permite un control mai ușor al vitezei și este adesea asociat cu controlere PID (proporționale-integrale-derivate) pentru sarcini de înaltă precizie. Realizarea scăzută a angrenajelor sau a sistemelor cu drive directe este, de asemenea, esențială pentru menținerea preciziei, în special pentru aplicațiile în care chiar și mici erori pot duce la degradarea performanței, cum ar fi în mașini CNC sau robotică de precizie.

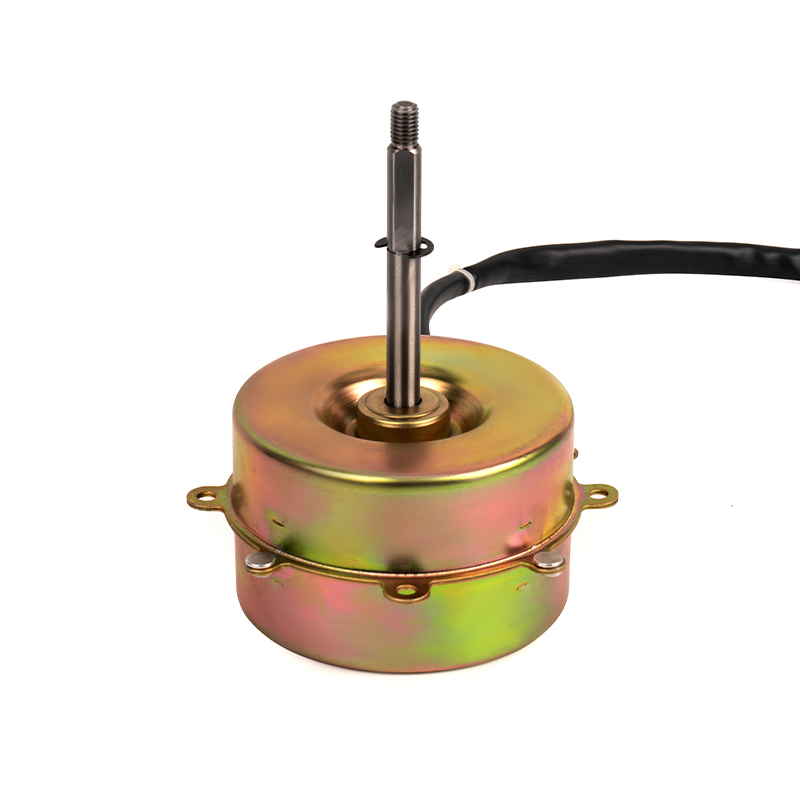

Pentru sistemele de înaltă precizie, dimensiunea și factorul de formă joacă un rol semnificativ atât în integrarea mecanică, cât și în cele electrice. Un mic motor DC trebuie să fie suficient de compact pentru a se încadra în constrângerile de spațiu fără a sacrifica performanța. Pentru robotică, acest lucru este deosebit de important în spațiile strânse, cum ar fi în roboți mobile, drone sau brațe robotice. Atunci când selectați motorul, este esențial să luați în considerare compatibilitatea motorului, lungimea arborelui și diametrul. Compatibilitatea cu alte componente, cum ar fi angrenajele sau actuatoarele, este, de asemenea, crucială pentru a asigura o integrare perfectă în sistem. Alegerea factorului de formă corect asigură poziționarea corectă a motorului și oferă un echilibru bun de performanță și economisire a spațiului într-un sistem.

Cerințele de alimentare ale motorului trebuie să se alinieze sursei de alimentare a sistemului general. Motoarele DC mici vin cu diferite tensiuni și evaluări de curent, iar selectarea valorilor corecte asigură o performanță optimă și previne deteriorarea din cauza supratensiunii sau a subțirilor. Evaluările de tensiune afectează direct viteza și puterea motorului, în timp ce evaluările curente determină cât de multă încărcare poate transporta motorul fără a se supraîncălzi sau a deveni ineficient. Eficiența este, de asemenea, un factor cheie-motoarele cu eficiență înaltă reduc consumul general de energie și generarea de căldură, ceea ce este deosebit de critic în sistemele robotizate cu baterii. Consumul mai mic de energie se traduce la o durată de viață mai lungă a bateriei și la o tensiune termică mai puțin, contribuind la o funcționare mai stabilă pe termen lung. Motoarele eficiente ajută la prelungirea duratei de viață a bateriei, în special în roboții autonomi sau în aplicațiile mobile, unde utilizarea energiei este o preocupare.

Pentru sarcinile de înaltă precizie, motoarele sunt adesea parte dintr-un sistem cu buclă închisă, care monitorizează continuu și ajustează performanța motorului pe baza feedback-ului de la senzori. Acest feedback este de obicei furnizat de codificatori, care urmăresc poziția, viteza și direcția motorului pentru a asigura precizia. Feedback-ul permite corecții în timp real la mișcare, asigurându-se că motorul răspunde cu exactitate la schimbările în sarcină sau mediu. Un sistem de feedback poate îmbunătăți precizia motorului și poate menține precizia sistemului, chiar și în condiții operaționale variate. Integrarea senzorilor de poziție asigură că motorul poate efectua mișcări puternic controlate, ceea ce este esențial pentru sarcini precum urmărirea căilor în navigația robotică sau liniile de asamblare automată.

++86 13524608688

++86 13524608688